با انجام فرایند گالوانیزه کردن ورق، فلز روی (Zinc) در سه جبهه مختلف شروع به محافظت از آهنِ زیرین خود می کند:

- فلز روی با سختی بالای خود، سدی مستحکم برای محافظت از آهن در برابر عوامل محیطی ایجاد می کند.

- فلز روی در نفش آند فداشونده ظاهر می شود و حتی در صورت خراش برداشتن ورق و ظاهر شدنِ آهن زیرین، از بروز خوردگی در فلزِ پایه جلوگیری می کند.

- رویِ حاضر در سطح خارجی ورق گالوانیزه، با عناصر موجود در جو وارد واکنش شده و ترکیبات پایداری مانند زینک کربنات می سازد که مثل پتینه ای نفوذناپذیر از کل ورق محافظت می کنند.

به همین خاطر است که این روزها، گالوانیزه کردن، به یکی از محبوب ترین روش ها برای افزایش طول عمر ورق های فولادی تبدیل شده است.

ورقهای گالوانیزه، یکی از پرکاربردترین مصالح در صنایع مختلف هستند. این محصولات به دلیل پوششی از جنس فلز روی که در سطح آنها وجود دارد، در برابر زنگ زدگی و خوردگی بسیار مقاوم هستند. به همین دلیل، از آنها در ساخت انواع سازههای فلزی، لوازم خانگی، لولهها، ناودانیها، سقفها و … استفاده میشود. برای بررسی ورق گالوانیزه از زیر میکروسکوپ تا کف بازار می توانید به پست ورق گالوانیزه چیست مراجعه کنید؛ در این مطلب از وبلاگ زرین فولاد شهریاری به بررسی روشهای تولید ورق گالوانیزه می پردازیم و به طور کامل با فرایند گالوانیزه کردن این ورق و انواع روش های آن آشنا خواهیم شد.

انواع روش های گالوانیزه کردن ورق

گالوانیزه کردن یا گالوانیزاسیون، فرآیندی است که طی آن پوششی از روی بر سطح فولاد قرار میگیرد تا از زنگ زدن آهن جلوگیری کند. فولاد گالوانیزه به دلیل مقاومت بالایی که در برابر خوردگی دارد در صنایع مختلفی کاربرد پیدا کرده است. از جمله این صنایع میتوان به ساخت و ساز، هوافضا، خودروسازی، صنعت نفت و گاز و بسیاری از صنایع دیگر اشاره کرد. در واقع اصلی ترین عامل مشترک در تمامی این کاربردها، نیاز به مقاومت در برابر خوردگی است که فولاد گالوانیزه به خوبی آن را برآورده میسازد. این متدِ صنعتی باعث افزایش مقاومت فولاد در برابر خوردگی شده و به چند روش قابل انجام است. رایجترین روش برای روی اندود کردن ورق، روش غوطهوری گرم است که در آن فولاد را مستقیما درون روی مذاب (حوضچهای از روی داغ و مایع) فرو میبرند. سایر روش ها شامل آنیل کردن، آبکاری الکتریکی و روش پیش گالوانیزه است.

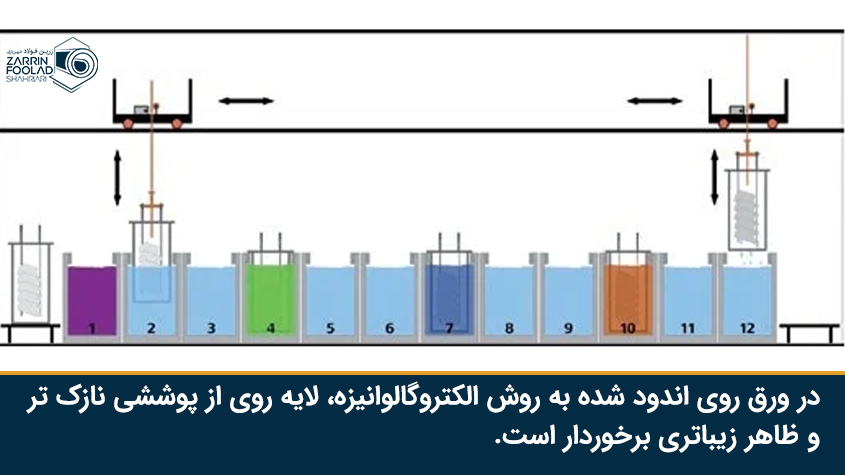

روش الکتروگالوانیزه

در روش الکتروگالوانیزه فولاد را درون محلولی حاوی نمک روی (که به آن الکترولیت گفته میشود) فرو میبرند و سپس جریان برق را اعمال میکنند. جریان الکتریسیته باعث ایجاد واکنش شیمیایی بین روی و سطح فولاد شده و در نهایت لایه نازکی از روی بر روی فولاد تشکیل میشود. ضخامت این لایه روی بسیار کمتر از روش غوطهوری گرم است.

مزایای استفاده از روش الکتروگالوانیزه

فولاد گالوانیزه شده به روش الکتروگالوانیزه به دلیل داشتن لایه نازک روی، معمولا برای قطعاتی با شکلدهی پیچیده یا مصارف خاص مانند تایلهای سقفی آکوستیک، درهای قاب و تابلو برقها کاربرد دارد. از مزایای این روش میتوان به پوشش یکنواخت روی، سازگاری با محیط زیست (به دلیل عدم استفاده از مذاب) و امکان کنترل دقیق ضخامت لایه روی اشاره کرد.

معایب متد الکتروگالوانیزیشن

با وجود مزایای روش الکتروگالوانیزه، ورق های تولید شده با این متد در مقایسه با ورق های تولیدی به روش گالوانیزه گرم عمر کمتری دارند. زیرا میزان کوتینگ و ضخامت لایه روی در آن ها کمتر است.

تولید به روش گالوانیلینگ (Galvannealed Steel)

گالوانیلینگ از ترکیب فرایند گالوانیزه با فرایند آنیل کردن به دست می آید. به این صورت که در مرحله گالوانیزه کردن، یک پوشش روی در سطح ورق اعمال می شود سپس در حالی که پوشش روی هنوز در حالت مایع قرار دارد، ورق فرآیند بازپخت خود را در کوره های مخصوص طی می کند؛ بازپختی که اجازه می دهد مقداری از آهن در رویِ مذاب حل شود. این فرایند باعث می شود یک آلیاژ روی – آهن را روی سطح فولاد تشکیل شود که تقریباً 90٪ روی و 10٪ آهن است.

مزایای استفاده از روش گالوانیلینگ

در روش تولید گالوانیلینگ، ورقهای تولیدشده، در کورههای مخصوص حرارت داده میشوند. این فرایند حرارتی باعث گداختگی و پیوند آهن و روی میشود که نتیجه آن تشکیل یک آلیاژ خاکستریرنگ بر روی سطح ورق است؛ آلیاژی که از مقدار اندکی فلز آهن نیز برخودار است. یکی از ویژگیهای بارز ورقهای تولیدشده به روش گالوانیلینگ، جوشپذیری و رنگپذیری بسیار بالای آنها است. این ویژگیها باعث میشود که این ورقها در صنایع مختلف، بهویژه در صنایع خودروسازی و تولید محصولات فلزی که نیاز به جوشکاری و رنگآمیزی دارند، بسیار مورد استفاده قرار گیرند.

معایب روش گالوانیلینگ

این متد از گالوانیزه کردن، سطح مقاومت در برابر خوردگی کمتری دارد و نسبتا شکننده تر است. به همین خاطر توصیه می شود ورق به دست آمده در نهایت رنگ آمیزی شود. علاوه بر این از آنجایی که در این روش تولید، علاوه بر تمام مراحل تولید گالوانیزه، یک مرحله بازپخت اضافه تر نیز وجود دارد، تولید ورق به روش گالوانیلینگ از نظر هزینه ای نسبتا گران قیمت محسوب می شود.

در لحظه رصد کنید:

استعلام قیمت روز ورق گالوانیزه

روش پیش گالوانیزه

روش پیش گالوانیزه برای تولید ورق به کار برده نمی شود، بلکه از این روش برای روی اندود کردن مقاطع فولادی استفاده می گردد؛ به این صورت که محصول فولادی تولید شده را در استخری از رویِ مذاب فرو می برند تا تمام سطح آن به روی آغشته گردد، سپس محصولِ روی اندود شده را به صورت آویزان نگه می دارند تا مذاب روی در سطح آن خشک شود. از این روش با عنوان گالوانیزاسیون کارخانه ای نیز یاد می شود. از این روش معمولا برای گالوانیزه کردن لوله های فولادی استفاده می شود، اما محصولاتی مانند عرشه فولادی به صورت مستقیم از فرمینگ ورق گالوانیزه تهیه می شوند.

بیشتر بخوانید:

همه چیز درباره عرشه فولادی

مزایای روش پیش گالوانیزه

این روش به دلیل سرعت و کارآمدی بالا، به ویژه در تولیدات صنعتی با مقیاس بزرگ و برای قطعاتی که نیاز به محافظت اولیه در برابر خوردگی دارند، بسیار محبوب است.

معایب روش پیش گالوانیزه

از آنجایی که این روش به قطعات برش خورده اختصاص دارد، ممکن است در برخی از مناطق لبه های برش پوشش دهی نشود. ضمن این که ضخامت لایه روی نیز در این روش کمتر از روش غوطه وری گرم است.

گالوانیزه کردن به روش غوطهوری گرم

گالوانیزه کردن به روش غوطهوری گرم فرآیندی است که در آن ورق فولادی با پوششی از فلز روی پوشانده میشود. این پوشش از طریق غوطهور کردن فلز در حمامی از روی مذاب در دمای حدود 450 درجه سانتیگراد (842 درجه فارنهایت) به دست میآید. طی این فرآیند، پوششی با پیوند متالورژیکی تشکیل میشود که فولاد را از آسیبهای خارجی محافظت میکند. فرایند گالوانیزه کردن به روش غوطه ورق گرم یا Hot-Dip Galvanizing) HDG) از سه مرحله اساسی تشکیل می شود: آماده سازی سطح، روی اندود کردن و خشک شدن لایه روی.

آماده سازی سطح

راز دستیابی به یک پوشش باکیفیتِ گالوانیزه در آماده سازی درستِ سطح نهفته است. برای این که فلز روی بتواند به درستی تمام سطح فولاد را پوشش بدهد لازم است سطح آهن به طور کامل از تمام ناخالصی ها پاکسازی شود. برای این منظور چند مرحله مجزا در کارخانجات گالوانیزه در نظر گرفته می شود. معمولاً ابتدا از طریق غوطهور کردن ورق در یک محلول قلیایی یا اسیدی تمیزکننده، چربیزدایی از سطح ورق صورت می پذیرد. سپس قطعه در آب سرد شستشو داده میشود تا از آلودگی بیشتر در مراحل بعدی جلوگیری شود. بعد از آن ورق در دمای محیط در اسید هیدروکلریک غوطهور میشود تا زنگزدگی و پوسته ها از سطح آن حذف گردد. مرحله فلاکسینگ برای حذف ناخالصی های سولفید، سولفات، کلرید یا اکسید در نظر گرفته شده است تا از تشکیل اکسید بر سطح فولاد جلوگیری شود. عملیات فلاکسینگ آخرین آثار اکسیدها را از سطح فولاد حذف میکند تا روی بتواند تمام سطح ورق را در بر بگیرد.

غوطه وری

وقتی که ورق آهن یا فولاد تمیز در روی مذاب (که معمولاً در دمای حدود 450 درجه سانتیگراد است) غوطهور میشود، یک سری لایههای آلیاژی آهن-روی از طریق یک واکنش متالورژیکی بین آهن و روی تشکیل میشود. واکنش اولیه معمولا بسیار سریع است و اغتشاش قابل توجهی در استخر روی دیده میشود. ضخامت اصلی پوشش روی در این فاز تشکیل میشود.

بهطور معمول، مدت زمان غوطهوری حدود چهار یا پنج دقیقه است، اما میتواند برای قطعات سنگینتر که اینرسی حرارتی بالایی دارند یا جایی که نیاز است روی به فضاهای داخلی تری نفوذ کند، طولانیتر باشد. پس از خارج کردن از حمام داغ گالوانیزه، لایهای از روی مذاب بر سطح ورق می درخشد.

خشک شدن، بازرسی و بسته بندی

در نهایت لایه روی در سطح ورق خشک می شود و پس از بازرسی های فنی، ورق گالوانیزه به صورت کلاف های چند تنی رول شده و بسته بندی می گردد.

مزایای روش گالوانیزه گرم

روش گالوانیزه گرم قادر است پوششی یکپارچه بر سطح ورق ایجاد کند که در همه جای آن به صورت پیوسته و یکپارچه کشیده شده است. . ضمن این که محصولات تولید شده با این روش دارای کوتینگ بیشتری نسبت به سایر روش ها هستند، عاملی که باعث می شود عمر این محصولات بیشتر از

معایب روش گالوانیزه گرم

روش گالوانیزه گرم، متد نسبتا گران قیمتی محسوب می شود. به علاوه، محدودیت اندازه حمام روی باعث می شود عرض ورق های تولید شده توسط این روش محدودیت اندازه داشته باشد.

سخن پایانی

با توجه به محبوبیت فولاد گالوانیزه در سراسر جهان روش های متعددی برای تولید این محصول به وجود آمده است. متد الکتروگالوانیزیشن، گالوانیلینگ، پیش گالوانیزه و غوطه وری داغ از جمله این روش ها هستند. در این میان روش غوطه وری در حمام روی مذاب به علت مزایای متعدد خود به یکی از محبوب ترین روش های تولید ورق گالوانیزه در ایران و جهان تبدیل شده است.

منبع: galvanizing ، galvanizeit ، corrosionpedia ، xometry