ورق سیاه یا ورق گرم چیست؟

ورق سیاه یکی از محصولات بسیار پرفروش و پرتقاضا در ایران و البته تمام جهان است که با ویژگیهای خاص و منحصربهفردی که دارد توجه صنایع گوناگون را به خود جلب کرده است. ورق های فولادی اکثرا به دو روش نورد سرد و گرم تولید میشوند که ورق سیاه از نوع نورد گرم آن است و به دلیل ظاهر تیره رنگ و ماتی که دارد به آن ورق سیاه گفته میشود.

Carbon Steel Plate یا همان ورق سیاه یک صفحه فولادی صاف و صیقلی با ضخامتی بین 1.5 تا 100 میلیمتر است. ویژگیهایی مثل چکشخواری و انعطافپذیری زیاد، دوام بالا، استحکام بینظیر در خمش و کشش، قابلیت جوشکاری و برش در اندازه و ابعاد متنوع باعث شده تا دامنه کاربرد این محصول بسیار گسترده شود. خواص فیزیکی ماده اولیه تولید این صفحه (اسلب) در فرایند تولید به شدت تغییر کرده تا در نهایت به محصول نهایی موردنظر تبدیل شود.

دسترسی سریع: قیمت روز ورق سیاه

نورد گرم چیست؟

قبل از آشنایی با فرآیند تولید ورق سیاه بهتر است با مفهوم نورد گرم آشنا شویم. نورد گرم (Hot Rolling) رایج ترین روش تولید محصولات فولادی است. در فرآیند نورد گرم برای فرم دهی راحت تر، دمایی بیش از دمای مجدد تبلور فولاد اعمال می شود. پس از آن با عبور فلز گرمشده از میان مجموعه ای از غلتکهای دوار، دستگاه نورد به تغییر شکل و ابعاد آن میپردازد. یکی از مهمترین محصولات تولیدی با این روش ورق سیاه است. از مزایای نورد گرم می توان به کارآیی بالا، تولید اقتصادی، امکان تولید انبوه و بهبود خواص فیزیکی اشاره کرد.

مراحل و روش تولید ورق سیاه

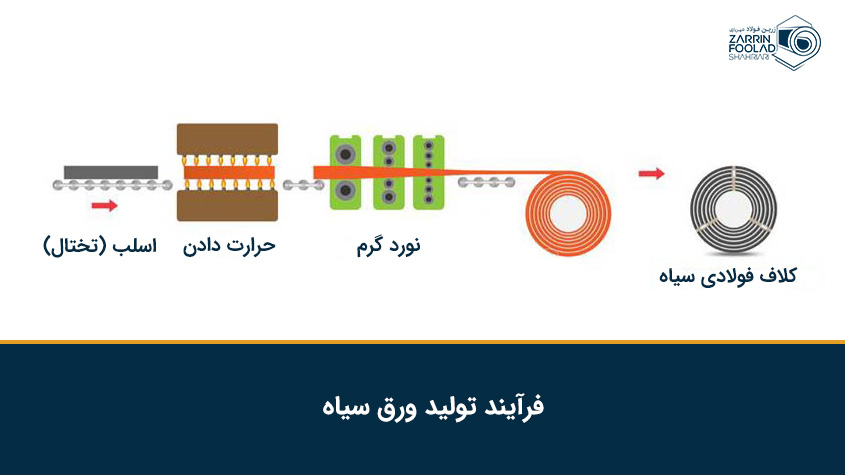

ورق سیاه برای تبدیل شدن از فولاد خام به پلیت کربن استیل باید یک فرآیند 6 مرحلهای شامل آمادهسازی، ریختهگری، پوستهزدایی، نورد گرم، خنککاری و کلافپیچ را بگذراند.

مرحله اول: ذوب و گرمایش

اولین مرحله در تولید انواع مقاطع فولادی، ذوب و گرمایش است. در این مرحله فولاد با دمایی بالاتر از درجه تبلور آن (تقریبا 1250 درجه سانتیگراد) در کورههای مخصوص قرار میگیرد و با از دست دادن خواص فیزیکی خود، نرم شده و آماده تبدیل شدن به ورق سیاه میشود.

مرحله دوم: ریختهگری

وقتی فولاد کاملا ذوب شد و به حالت مایع درآمد باید خیلی سریع تا قبل از خنک شدن آن، داخل قالبهای مخصوص مستطیلی ریخته شود تا شمشهای استوانهای به نام اسلب یا تختال ایجاد شوند. ورق سیاه نهایی از شمشهای فولادی که در این مرحله تولید شدهاند، ساخته میشوند.

زمانی که تختالها در مجاورت هوا قرار میگیرند، لایههای اکسیدی به شکل فلس روی آنها تشکیل میشوند که این لایهها باید از روی تختال زدوده شوند. همچنین احتمال دارد در مرحله ریختهگری ناخالصیهایی در اسلب ایجاد شود که این موارد نیز در همین مرحله پاک می شوند.

مرحله سوم: پوستهزدایی

جالب است بدانید هرگونه ناخالصی باقی مانده در فولاد، سبب کاهش کیفیت محصول نهایی شده و حتی بر فرمدهی و سایر مراحل آن نیز تاثیر منفی میگذارد. به همین علت معمولا در این مرحله به کمک روشهای مختلفی مثل چکش و سندان، روشهای مکانیکی و دستگاههای مخصوص یا حتی روشهای شیمیایی اکسیدها را از روی شمشهای سرد شده تمیز میشوند.

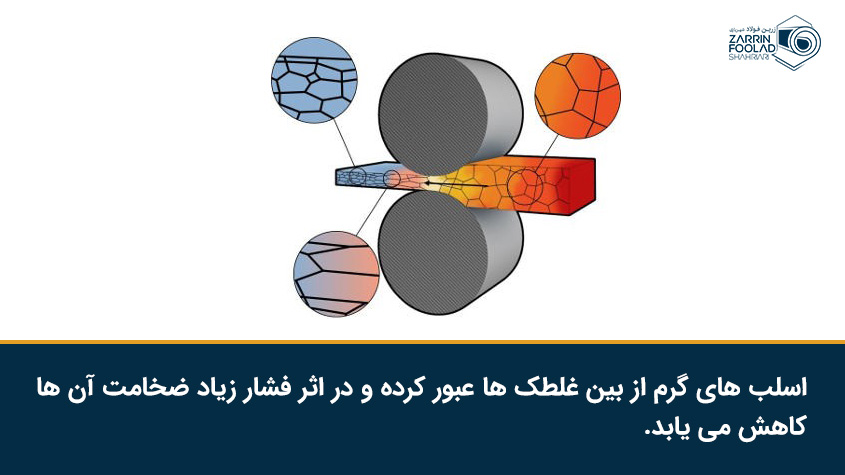

مرحله چهارم: نورد سخت یا خشن

همانطور که از نام ورق سیاه مشخص است، باید ضخامتی به اندازه یک ورق نازک آهن داشته باشد. در این مرحله تختال ها توسط دستگاه رول پرس و دو غلتک بزرگ آن، از دو طرف احاطه میشوند و در اثر نیروی وارده ضخامت آن ها کمتر و عرضشان بیشتر می شود.

مرحله پنجم: نورد تکمیلی و نهایی

در این مرحله ضخامت تختالها تا حدی کاهش یافته و برای اینکه به اندازه ایدهآل و تکمیلی برسند از میان غلتکهای سبکتر و دقیقتر عبور میکنند.

غلتکهای این مرحله بهصورت رفتوبرگشتی و با سرعتهای متفاوتی حرکت میکنند تا بهصورت کنترلشدهای تختالها را به ضخامت نهایی 1.5 تا 16 میلیمتر و ابعاد مورد انتظار برسانند.

تختالها همینطور که طی این دو مرحله نازک میشوند، همزمان سفت و سخت هم میشوند. گاهی تختالها آنقدر سفت میشوند که نیاز به پخت مجدد دارد.

در چنین شرایطی فولاد باید مجددا گرم شده و مرحله پوستهزدایی نیز دوباره برای آن انجام میشود.

تفاوت این مرحله با ذوب اولیه این است که در این شرایط نباید دمای کوره به حدی بالا برود که فولاد ذوب شود. همین که فولاد کمی نرم شود و از حالت سخت خود فاصله بگیرد کافی است.

مرحله ششم: خنک کردن ورقها

ورق های نازک بعد از خروج از قسمت نورد نهایی باید خنک شوند تا مراحل بعدی طی شوند. در این مرحله با ایجاد شرایط کنترلشده دمای ورقها باید تا 580 درجه سانتیگراد کاهش پیدا کند.

مرحله هفتم: کلافپیچ کردن ورقها

وقتی ورقها از قسمت خنککاری خارج میشوند دمای آنها اندازهگیری میشود. اگر دمای آنها به حد استاندارد (580 درجه سانتیگراد) رسیده بود یعنی آماده کلافپیچی هستند.

کلافپیچی ورقها با استفاده از دستگاههای مخصوص انجام میشوند. این دستگاهها با عبور دادن تختالهای نازک آنها را مثل یک کلاف دورهم میپیچند تا حملونقلشان آسانتر شود.

مراحل تکمیلی

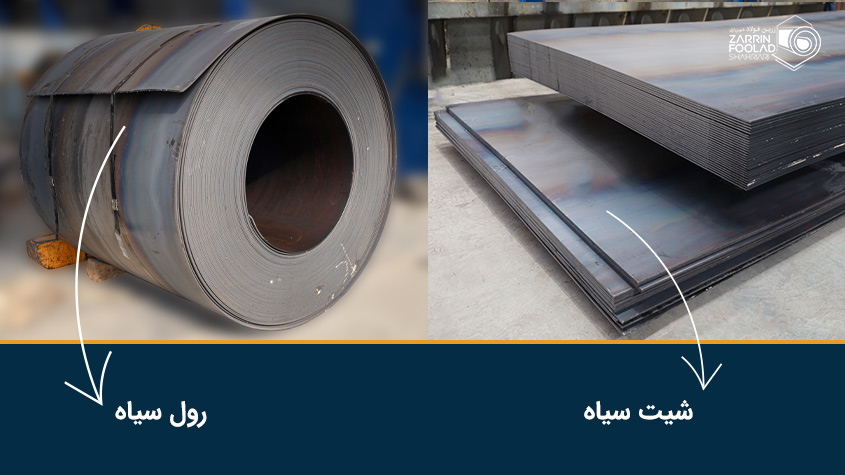

وقتی ورقهای سیاه به مرحله کلافپیچ میرسند به دو روش آماده و راهی بازار می شوند.

- روش اول فروش به صورت کلافپیچ شده است که معمولا کارخانههای بزرگ که مصرف بیشتری دارند ورق سیاه را به همین شکل خریداری میکنند.

- روش دوم به این صورت است که ورقهای کلاف شده را باز کرده و به واسطه دستگاه گیوتین مخصوص آنها را در اندازهها مناسب برش میزنند. سپس اگر نیاز بود مجدد مرحله آلودگیزدایی را برای ورق ها انجام داده و با انجام دوباره نورد نهایی خواص مکانیکی ورق ها را بهبود میبخشند. در نهایت پس از خنک شدن ورق ها آنها را بستهبندی کرده و برای فروش راهی بازار میکنند.

کارخانه های تولید کننده ورق سیاه

اکنون که با پروسه تولید ورق سیاه آشنا شدید، بهترین تولید کننده های ورق سیاه در ایران را مرور می کنیم.

مجتمع فولاد مبارکه: بزرگترین تولید کننده ور در کشور است که ورق سیاه را در ضخامتهای ۱ تا ۱۶ میلیمتر به صورت شیت و رول تولید میکند.

فولاد کاویان خوزستان: این کارخانه متخصص تولید ورق های سنگین یا به اصطلاح ورق هایی با ضخامت های بالا است.

کارخانه فولاد گیلان: ورق سیاه تولیدی این کارخانه در ضخامت های 2 تا 40 میلی متر عرضه می شود.

فولاد اکسین اهواز: یکی از معتبرترین کارخانه های تولید کننده ورق سیاه در جنوب کشور است که ورق سیاه با ضخامت های بیش از 20 میلی متر را تولید می کند.

فولاد سبا: این کارخانه واقع در استان اصفهان، شهرستان لنجان است که ورق سیاه st37 و st52 تولید می کند.

برای خرید ورق سیاه در ضخامت و عرض های مختلف به دو صورت رول و شیت، کافی است با کارشناسان ما در تماس باشید.

کاربرد ورق سیاه

از ورق سیاه میتوان به دو روش مختلف استفاده کرد. در برخی صنایع ورق سیاه به عنوان محصول واسط و پایه اصلی تولید انواع محصولات فولادی است.

همچنین در بسیاری صنایع هم بهطور مستقیم از آن استفاده میشود. برخی از نمونههای کاربرد ورق سیاه عبارتاند از:

- بخشهای مختلف خودروها و انواع ماشینآلات صنعتی

- قسمتهای مختلف صنعت کشتیسازی مثل محازخ کشتیها، منابع تغذیه، تانکرها و…

- تجهیزات کنار جادهها مانند گاردریل

- قسمتهای مختلف ساختمانسازی ازجمله پروفیلها و….

- ساخت تجهیزات مخصوص کشاورزی و معدن

- طراحی و معماری

- ساخت پل، ریل راهآهن و زیرساختها

- لولههای انتقال آب و تجهیزات نفتی و خطوط عمرانی

- و….

جمعبندی

همانطور که مشاهده کردید ورق سیاه محصولی است تقریبا در تمام صنایع مهم یک کشور کاربرد دارد. به همین علت فرایند تولید آن یکی از فرایندهای مهم در صنعت فولاد به حساب میآید.

اگر شما معمار، طراح، مهندس عمران، تولیدکننده یا تامین کننده محصولات فولادی هستید یا حتی جزو مصرفکنندگان این محصول هستید، بهتر است اطلاعاتی درباره روش و فرآیند تولید آن نیز داشته باشید. چراکه محصول نهایی باکیفیت زمانی تولید میشد که فرایند تولید آن با نهایت دقت و استفاده از تجهیزات و تکنولوژیهای مخصوص و پیشرفته انجام شود. هرگونه بیدقتی که در فرایند تولید ورق سیاه اتفاق بیفتد در نهایت بر محصول نهایی اثرات منفی گذاشته و باعث کاهش کیفیت آن خواهد شد.

در زرین فولاد شهریاری ورق سیاه برند های مختلف در ابعاد و ضخامت های متنوع به فروش می رسد. همچنین انواع خدمات برش، خم و … نیز بر روی آن انجام می شود. برای ثبت سفارش کافی است با شماره 91003131-031 تماس بگرید.

راهنمای خرید ورق سیاه را اینجا بخوانید.

منابع:

Hot-Rolled Steel , metinvestholding , Manufacturing Process , reliance-foundry

2 پاسخ

بسیار کامل و روان توضیح دادید ممنون

درود بر شما

سپاس از همراهی شما