صنعت خودروسازی به عنوان یکی از ستونهای اصلی اقتصاد جهان، همواره در حال تحول و نوآوری است. در دل این تحولات شگرف، فولاد به عنوان عنصری حیاتی، نقشی محوری ایفا میکند. ورقهای فولادی با تنوع گسترده خود و برخورداری از جنسهای مختلفی از جمله ورق روغنی، گالوانیزه و سیاه، در کنار استحکام بینظیر، شکلپذیری بالا و مقاومت در برابر خوردگی، به جزء جداییناپذیر از ساخت خودروهای مدرن تبدیل شدهاند. در این مقاله با زرین فولاد شهریاری همراه شوید تا به دنیای شگفتانگیز ورقهای فولادی در صنعت خودرو قدم بگذاریم؛ از تاریخچه استفاده از فولاد در خودروسازی تا کاربردهای متنوع انواع ورقها و تأثیر آنها بر ایمنی و عملکرد اتومبیلها را مورد بررسی قرار خواهیم داد؛ همچنین، به آینده صنعت خودرو و نقش فولاد در شکلگیری آن خواهیم پرداخت.

از درشکه چوبی تا خودروهای فولادی: تحولی بزرگ در صنعت حمل و نقل

اولین تلاشهای بشر برای ساخت وسایل نقلیه زمینی به تولید درشکههای چوبی ختم شد. بخش اصلی سازندهی این کالسکهها، شاسی چوبی بود که به دلیل مقاومت کم در برابر ضربه و پوسیدگی در اثر رطوبت و تغییر شکل، محدودیتهای بسیاری برای استفاده ایجاد میکرد. با اختراع موتورهای احتراقی در اواخر قرن نوزدهم، خودروهای موتوری به وجود آمدند؛ اما حتی در تولید خودروهای اولیه هم از چوب استفاده میشد که مشکلات قبلی را تکرار میکرد.

انقلاب اصلی در ساخت خودرو، زمانی اتفاق افتاد که فلزات (به ویژه فلزات مستحکم) جایگزین چوب شدند. هِنری فورد با تولید انبوه مدل T در سال 1908، نشان داد که فولاد میتواند شاسیهای محکمتر، ایمنتر و بادوامتری برای خودروها فراهم کند. اما تحول بزرگتر با ورود ورقهای فولادی به صنعت خودروسازی رخ داد. تولید خودرویی با بدنه تمام فولادی در سال 1914 توسط شرکت داچ، نشان داد که فلز میتواند نه تنها برای شاسی، بلکه برای کل بدنه خودرو نیز به کار رود. از آن پس، استفاده از فولاد در ساخت اتومبیل به یک استاندارد پذیرفته شده تبدیل شد و به تدریج طراحی وسایل نقلیه را متحول کرد.

صنعت خودروسازی ایران

صنعت خودروسازی در ایران، مسیری طولانی را از حملونقل سنتی با درشکه تا رسیدن به فناوری پیچیده خودروهای امروزی طی کرده است. آشنایی ایرانیان با خودرو در اوایل قرن بیستم آغاز شد و به تدریج با مونتاژ خودروهای خارجی، این صنعت شکل گرفت.

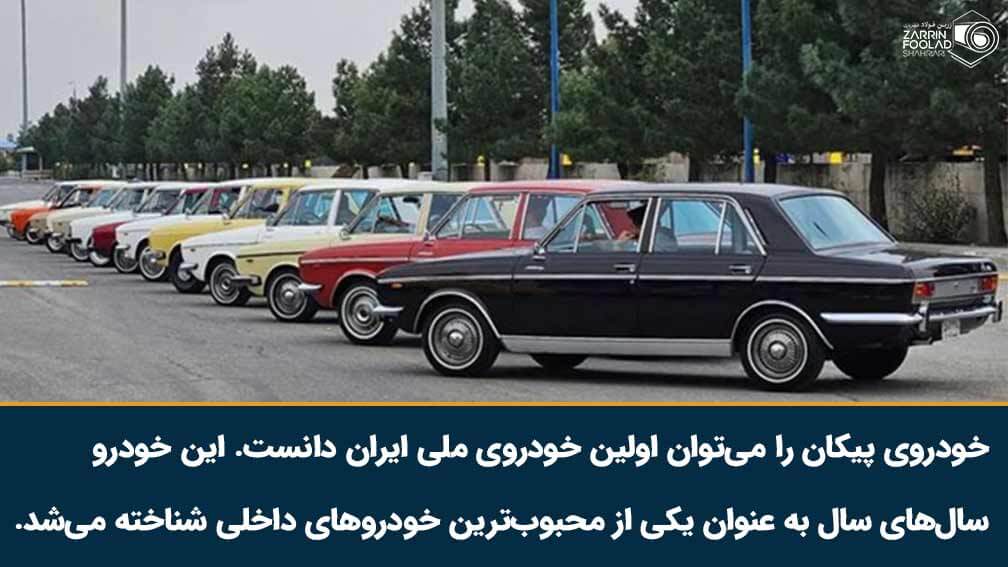

در اواسط دهه 40، با هدف کاهش وابستگی به واردات و ایجاد اشتغال، شرکتهای خودروسازی داخلی مانند ایرانخودرو و سایپا تاسیس شدند. یکی از مهمترین رویدادهای این دوران، تولید خودروی پیکان بود. این خودرو که بر اساس مدل هیلمن هانتر طراحی شده بود، به سرعت به نمادی از صنعت خودروسازی ایران تبدیل شد و سالها به عنوان یکی از محبوبترین خودروهای داخلی شناخته میشد. با گذشت زمان و با پیشرفت تکنولوژی و افزایش تقاضا برای خودروهای سبکتر و ایمنتر، صنعت خودروسازی کشور دستخوش تحولات چشمگیری شد. به عنوان مثال، ضخامت ورق بدنه پیکان ۰.۸۸ میلیمتر بود اما در خودروهای امروزی این ضخامت به 0.7 میلیمتر کاهش یافته است.

صنعت خودرو وابسته به صنعت فولاد

صنعت خودروسازی ایران و جهان به شدت به صنعت فولاد وابسته است. فولاد به عنوان ماده اولیه اصلی در ساخت بدنه خودرو و سایر قطعات آن، نقشی محوری در کیفیت و هزینه تمام شده اتومبیلها ایفا میکند. قطبهای بزرگ فولادسازی کشور با تولید انواع ورقهای فولادی با کیفیت بالا، نیاز رو به رشد صنعت خودرو را برطرف میکنند. برای مثال حتی نوسانات قیمت ورق سیاه نیز به عنوان یکی از انواع ورقهای فولادی، به طور غیرمستقیم بر قیمت تمام شده خودروها و برنامهریزی تولید خودروسازان تاثیرگذار است.

در ایران، کارخانههای متعددی در حوزه تولید و عرضه ورقهای فولادی فعالیت میکنند که هر یک سهم قابل توجهی در تامین نیاز صنعت خودروسازی دارند. از جمله تولیدکنندگان برجسته این حوزه میتوان به فولاد مبارکه اصفهان، صنایع هفت الماس، فولاد امیرکبیر کاشان، مجتمع فولاد دشتستان، ورق خودرو شهرکرد و شرکت فولاد تاراز اشاره کرد.

شرکت زرین فولاد شهریاری نیز به عنوان یکی از عرضه کنندگان معتبر ورقهای آهنی و فولادی، با تامین محصولات باکیفیت از این کارخانهها، امکان خرید آسان و مطمئن را برای مشتریان خود فراهم میآورد.

انواع فولاد در صنعت خودرو

بدنه، شاسی، اجزا و قطعات داخلی خودرو هر یک به نوعی خاص از ترکیبات فولاد نیازمندند که در میان آنها میتوان به موارد زیر اشاره کرد:

- فولاد ضد زنگ: به دلیل مقاومت بالا در برابر خوردگی و ظاهر براق، در قطعاتی مانند اگزوز، تزئینات داخلی و برخی از قسمتهای بدنه از فولاد ضدزنگ استفاده میشود.

- فولاد پیشرفته با استحکام بالا : این نوع فولاد که به اختصار AHSS نامیده میشود با ترکیب شیمیایی خاص خود، استحکام بسیار بالایی دارد و در ساخت بدنه، شاسی و قطعات تحملکننده بار به کار میرود.

- فولاد با کربن بالا: به دلیل سختی و مقاومت بالا در برابر سایش، در قطعاتی مانند فنرها، محورها و برخی از اجزای موتور استفاده میشود.

- فولاد با کربن پایین: به دلیل قیمت مناسب و قابلیت شکلدهی، در ساخت قطعاتی مانند محفظه کلاچ، قطعات تعلیق و براکتها استفاده میشود.

- فولاد گالوانیزه: با پوشش روی (zinc)، مقاومت بسیار خوبی در برابر خوردگی دارد و در ساخت بدنه، سقف و سایر قطعات بیرونی خودرو استفاده میشود.

چرا ورقهای فولادی انتخاب اول صنعت خودروسازی هستند؟

از میان گزینههای مختلف برای استفاده در ساخت خودروها، ورقهای فولادی با ارائه ویژگیهایی از جمله ایمنی، دوام و طراحی زیبا و خلاقانه، به عنوان یک انتخاب برتر شناخته میشوند. این متریال با ترکیب استحکام و قابلیت شکلدهی، توانستهاند نیازهای متنوع صنعت خودروسازی را به خوبی برآورده کنند. در ادامه، به بررسی مزیتهای به کارگیری ورقهای فولادی در این صنعت خواهیم پرداخت:

- استحکام و ایمنی بینظیر: فولاد به عنوان یک ماده مهندسی، به دلیل استحکام و مقاومت بالا در برابر ضربه، انتخابی ایدهآل برای ساخت بدنه خودروها است. این فلز توانایی جذب انرژی بسیار بالایی دارد و در مقایسه با متریالی مانند پلاستیک تقویت شده و آلومینیوم، به طور قابل توجهی ایمنی سرنشینان را افزایش میدهد. آزمایشها نشان دادهاند که فولاد میتواند تا ۲۰ برابر بیشتر از پلاستیک و دو برابر بیشتر از آلومینیوم در برابر ضربه مقاوم باشد.

- قابلیت شکلدهی و طراحی متنوع: ورقهای فولادی به راحتی شکل میگیرد و امکان ایجاد طرحهای پیچیده و جذاب را فراهم میکنند. این ویژگی به طراحان اجازه میدهد تا با خلاقیت مدلهای مدرن و زیبایی تولید کنند.

- قیمت مناسب: تولید انبوه فولاد و دسترسی به مواد اولیه آن، هزینه تولید خودروهای فولادی را نسبت به سایر گزینهها کاهش میدهد.

- جوشکاری آسان و اتصالات مستحکم: شیت های فولادی به راحتی جوشکاری شده و اتصالات قوی و پایداری را ایجاد میکنند.برش لیزری ورق آهن، امکان پیاده سازی هر ایدهای را به طراحان میدهد؛ این امر موجب تسریع در فرآیند تولید و کاهش هزینهها میشود.

- حفاظت از محیط زیست و قابلیت بازیافت: فولاد به طور کامل قابل بازیافت است و به کاهش ضایعات و آلودگی محیط کمک میکند.

- پایداری و دوام: خودروهای ساخته شده از این فلز معمولاً عمر طولانیتری دارند و در برابر خوردگی و عوامل محیطی مقاومت بیشتری نشان میدهند.

چشم انداز فولاد در صنایع خودرویی

با تحولات شگرف در صنعت خودرو و افزایش تقاضا برای خودروهایی با عملکرد بالا و سازگار با محیط زیست، فولاد همچنان به عنوان مادهای استراتژیک جایگاه خود را حفظ کرده است. جالب است بدانید که پیش بینی میشود در آینده نه چندان دور توسعه صنعت زمینه ساز ساخت فولادهای هوشمند میشود، این نوع از فولاد مجهز به قابلیتهایی چون خودترمیمی و تطبیق با شرایط محیطی است. به موازات آن، پیشرفتهای چشمگیر در فرآیندهای تولیدی و بهرهگیری از فناوریهای پیشرفته، به تولید خودروهایی با وزن کمتر و استحکام بیشتر منجر خواهد شد. با تمرکز بر پایداری و کاهش اثرات زیستمحیطی، صنعت فولاد به سمت تولید آلیاژهای جدید و فرآیندهای بازیافت کارآمدتر حرکت میکند. بدون شک، فولاد با تطبیق خود با نیازهای روزافزون صنعت، همچنان نقش محوری خود را در ساخت خودروهای آینده ایفا خواهد کرد.

سخن پایانی

صنایع خودروسازی یکی از بزرگترین مصرفکنندگان فولاد در سراسر دنیا هستند. همانطور که در این پست شرح دادیم در میان انواع آهن آلات، نقش خانواده ورقهای فولادی به صورت مستقیم در ساخت و تولید بدنه اتومبیل و قطعات جانبی آن بسیار پررنگ است و این نقش آفرینی در آینده، جدیتر نیز خواهد شد.